2024

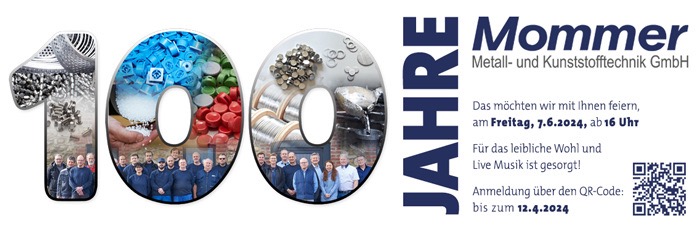

Mommer Metall- und Kunststofftechnik feiert 100-jähriges Bestehen

2023

Inbetriebnahme unserer zweiten Photovoltaik Anlage zur langfristigen Reduzierung von CO2 mit Nennleistung von 33kWp.

Investition in vier neue Spritzgussmaschinen zur Stärkung des Betriebsbereichs Kunststofftechnik.

2022

Investition und Inbetriebnahme unsere neuen Photovoltaik Anlage mit Nennleistung von 99 kWp.

Planung zur Installation einer weiteren Photovoltaik Anlage zur langfristigen Reduzierung von CO2.

2021

Die Produktion läuft auch während der Corona Pandemie weiter, da systemrelevante Produkte hergestellt werden. Baubeginn für die neuen Lagerhalle für Vormaterial und Abfälle. Investition für unsere Photovoltaik Anlage mit 99kWp beschlossen.

2020

Im Jahre 2020 ist in unserer Gießerei eine Stranggussanlage in Betrieb genommen worden. Außerdem wird eine weitere Lagerhalle errichtet. Planungsverfahren für neue Lagerhalle für Vormaterial und Abfälle ist gestartet.

Planung zur Installation einer Photovoltaik Anlage zur langfristigen Reduzierung von CO2.

2019

Erfolgreiche Zertifizierung nach DIN EN ISO 9001:2015 abgeschlossen. Eine 420m² große Lagerhalle wurde neu gebaut und in Betrieb genommen.

2018

Erfolgreiche Umgestaltung unseres QM Systems nach den Forderungen der Resision zur ISO-Norm. Wir sind, als einer der ersten Betriebe in NRW, fit für die ISO 9001:2015. Baubeginn für unsere neue Lagerhalle.

2017

Bau einer neuen Umkleide inklusive Sanitäranlagen. Modernisierung des IT-Leitungsnetzwerks.

2016

Erneuerung des Stromleitungsnetzes auf dem Betriebsgelände, sowie Kauf einer neuen Trafostation. Kauf, Einrichtung und Inbetriebnahme einer neuen Warenwirtschaftssoftware.

2014

Mommer feiert 90-jähriges Bestehen!

Inbetriebnahme einer neuen Kompressoranlage verbunden mit einem neuen Leitungsnetz für Pressluft.

2013

Seit dem 01.02.2013 gehört der Bereich Bleiprodukte von „Jansen und Buscher“ zu unserem Unternehmen!

2011

Investition in ein Funkenspektrometer zur Bleianalyse, dadurch flexiblere Auftragsabwicklung und in eine moderne Arburg Maschine für die Kunststoffteile-Produktion.

2009

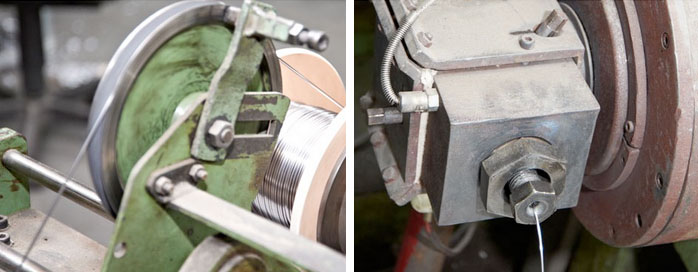

Erneuerung einer Bleipresse (weitere werden in den nächsten fünf Jahren generalüberholt).

Erlangung des Ökoprofit Siegels (Umweltbewusstes Handeln und nachhaltig Wirtschaften).

2008

Bau einer neuen Verpackungsmaschine für Kleinteile und spezielle Kundenwünsche.

2007

Die Mommer GmbH wird von der Familie Wirtz übernommen. Seither gibt es eine kontinuierliche Ausrichtung hinsichtlich der Produktpalette unter Berücksichtigung von modernen Ökonomischen und ökologischen Aspekten.

Es gibt 60 Mitarbeiter und 300 neue Kunden.

1997

Der Firmenname wird in Mommer Metall- und Kunststofftechnik GmbH geändert.

1975

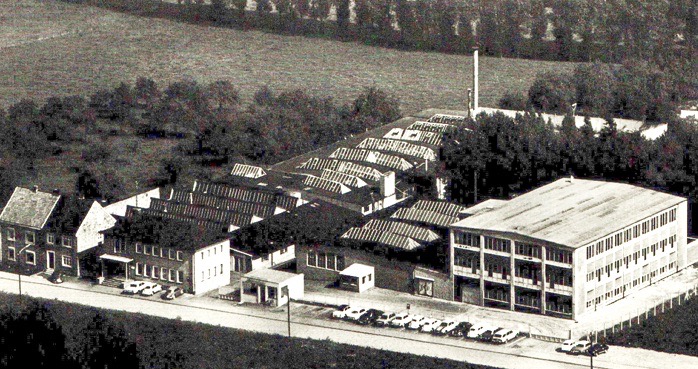

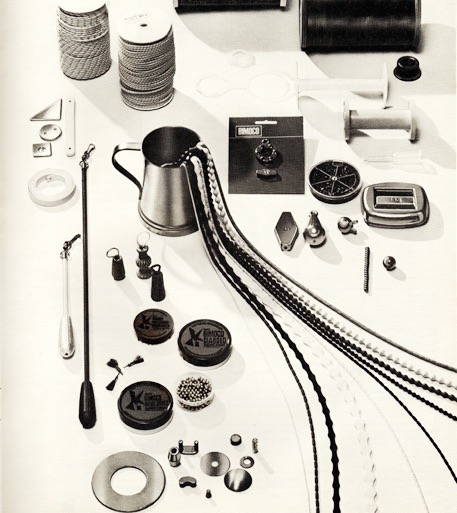

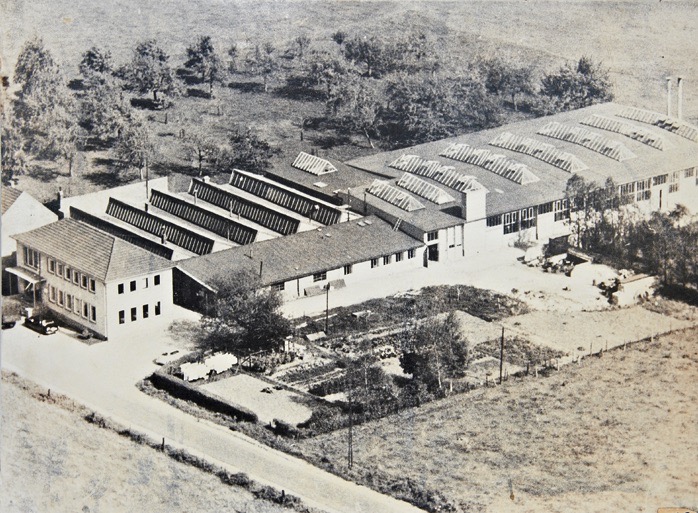

Heute ist BIMOCO ein in aller Welt bekanntes Unternehmen. In Produktion und Verwaltung sind 200 Mitarbeiter beschäftigt. 30 Außendienstmitarbeiter repräsentieren das Unternehmen im In- und Ausland. Exportiert wird in 21 europäische und 19 außereuropäische Länder. Das Markenzeichen BIMOCO ist zu einem Begriff für Qualität geworden.

1973

Übernahme der Firma M.Faensen und M. Kranzhoff zu 100%.

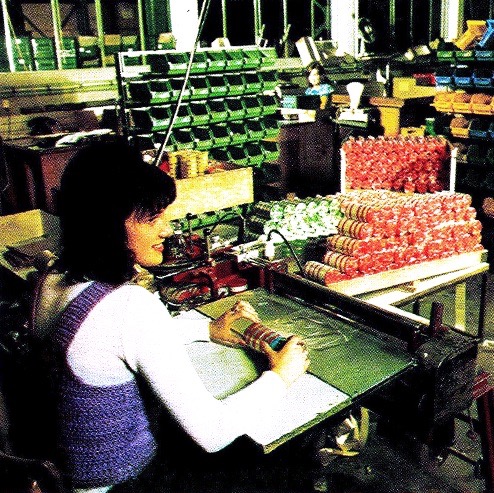

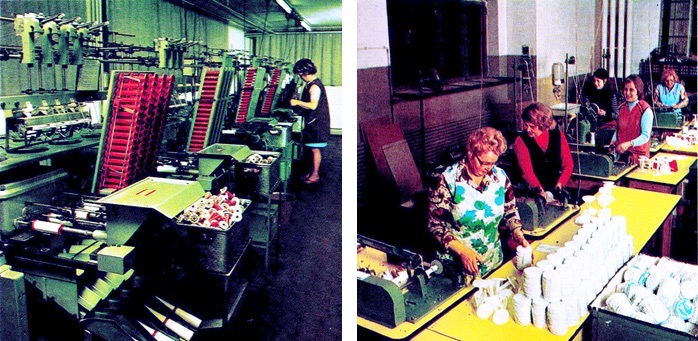

Mehrere tausend Artikel im Verkaufsprogramm der beiden vereinten Unternehmen bedingen den Einsatz von zeitgerechter Datenverarbeitung.

1968

Übernahme eines 50-prozentigen Anteiles der Firma M. Faensen und M. Kranzhoff, Hersteller von Verschlüssen und Verpackungsartikeln für die pharmazeutische Industrie.

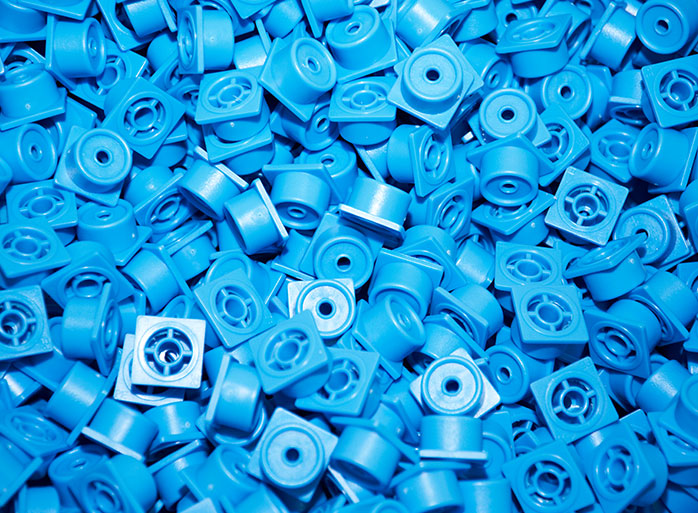

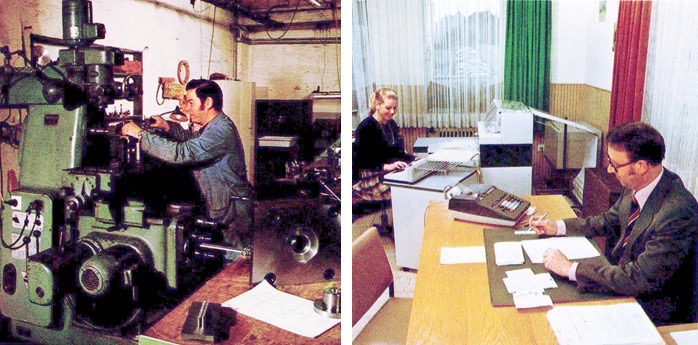

Aufnahme der Produktion von Kunststoffartikeln, z.B. Spulen, Dosen und sonstigen Verpackungsartikeln für den eigenen Bedarf. Gleizeitig mit der Aufnahme von Kunststoffartikeln wird der eigene Werkzeugbau weiter modernisiert, so dass heute alle Spritzgußteile in Formen aus eigner Werkstatt hergestellt werden.

1966

Ausbau der Produktion von Angelbleien. Fertigung aller handelsüblichen Typen und Ausführungen.

1965

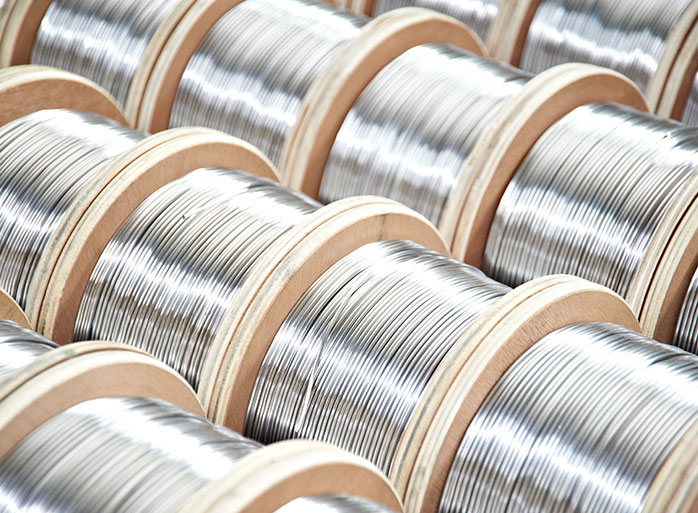

Die ständig wachsende Nachfrage macht den Neubau einer Flechterei erforderlich. Das Unternehmen ist größter Bleibandhersteller in Europa.

1964

Mitten in stürmischer Expansion trifft die BIMOCO ein harter Schlag. Mitbegründer Peter Mommer stirbt.

1962

Das Unternehmen wird in eine KommanditGesellschaft umgewandelt. Als Kommanditisten werden die Kinder der Gründer aufgenommen. Die Zahl der Mitarbeiter ist auf über 120 gestiegen.

1960

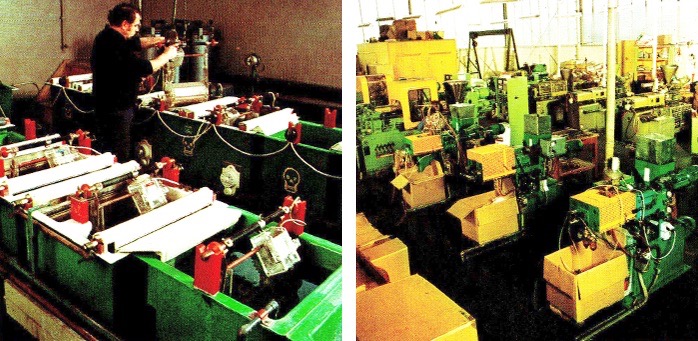

Ein bahnbrechendes Herstellungsverfahren für die endlose Fertigung von Bleischnüren ist serienreif. Die Schnüre dienen der Beschwerung von Gardinen und Fischnetzen. Fachkreise schenken der Erfindung große Beachtung. Namhafte Gardinenhersteller in aller Welt werden beliefert.

1955

Bau einer Bleipresse zur Herstellung von Präzisions-Bleidraht ab einem Durchmesser von 0,3mm.

Das Unternehmen hat jetzt 50 Mitarbeiter.

1952

Die Entwicklung von Präzisionsmaschinen zur Herstellung von Luftgewehrkugeln ist abgeschlossen. Die Fertigung wird aufgenommen und die Kugeln unter dem Markennamen BIMOCO vertrieben. Glatte Diabolos von höchster Präzision gehen in serienmäßige Fabrikation. Eine Erfindung der BIMOCO von durchschlagendem Erfolg – auf der ganzen Welt.

1945

Rückkehr in den zerstörten Betrieb. Erste Versuche zur Wiederaufnahme einer Bescheidenen Produktion: Baumaterial und Betonwaren. Im Krieg sind 11 Mitarbeiter umgekommen.

1944

Evakuierung des Betriebes nach Thüringen. Bevor die Produktion jedoch aufgenommen werden kann, endet der Krieg.

1939

In den folgenden Kriegsjahren wird die Produktion verschiedener Artikel trotz aller Schwierigkeiten aufrecht erhalten.

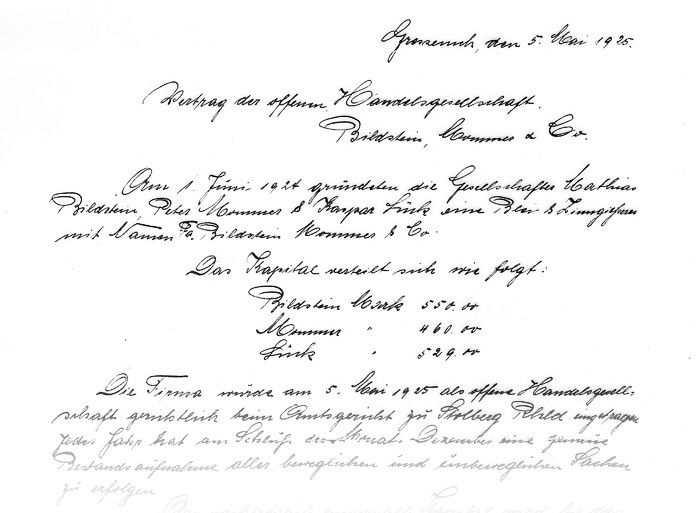

5. Mai 1925

Eintragung der Firma in das Handelsregister als Bleib- und Zinngießerei. Aufnahme der Produktion im Hause Mommer. Hergestellt werden Gardinen- Beschwerband, Kleiderblei und Bleiplomben in nebenberuflicher Tätigkeit. 15. August: Herr Moritz Imdorf tritt als weiterer Teilhaber in die Firma ein.

1. Juni 1924

Gründung der Firma „Bilstein, Mommer&Co. oHG“ durch Kaspar Lück, Mathias Bilstein und Peter Mommer.

Über uns

Die Mommer Metall- und Kunststofftechnik GmbH ist ein traditionsreiches, eigenständiges Familienunternehmen.

Am 01. Juni 1924 gründeten die Gesellschafter Mathias Bildstein, Kaspar Lück und Peter Mommer die Blei- und Zinngießerei Bildstein, Mommer & Co, die in den folgenden Jahrzehnten unter dem einprägsamen Namen BIMOCO weltweit bekannt wurde.

Im Jahre 1973 wurde die Firma Faensen, ein Hersteller von Verschlüssen und Verpackungsartikeln für die pharmazeutische Industrie, in unser Unternehmen integriert. So wurde die Voraussetzung für die kontinuierliche Erweiterung der Produktpalette geschaffen. Fortan wurden jährlich mehr als 80 Millionen Kunststoffartikel hergestellt. Inzwischen wurde unsere Kunststoffproduktion mit eigenen Artikeln, wie Batteriedeckel oder Kunststoffplomben, abgerundet.

Der Firmenname wurde 1997 in Mommer Metall- und Kunststofftechnik GmbH geändert.

- 2024

- Im Sommer feiert unser Unternehmen sein 100-jähriges Bestehen

- 2023

- Inbetriebnahme unserer zweiten Photovoltaik Anlage zur langfristigen Reduzierung von CO2 mit Nennleistung von 33kWp

- Investition in vier neue Spritzgussmaschinen zur Stärkung des Betriebsbereichs Kunststofftechnik

- 2022

- Investition und Inbetriebnahme unsere neuen Photovoltaik Anlage mit Nennleistung von 99 kWp

- Planung zur Installation einer weiteren Photovoltaik Anlage zur langfristigen Reduzierung von CO2

- 2021

- Die Produktion läuft auch während der Corona Pandemie weiter, da systemrelevante Produkte hergestellt werden

- Baubeginn für die neuen Lagerhalle für Vormaterial und Abfälle

- Investition für unsere Photovoltaik Anlage mit 99kWp beschlossen

- 2020

- Im Jahre 2020 werden wir in unserer Gießerei eine Stranggussanlage in Betrieb nehmen. Außerdem wird eine weitere Lagerhalle errichtet.

- Planungsverfahren für neue Lagerhalle für Vormaterial und Abfälle ist gestartet

- Planung zur Installation einer Photovoltaik Anlage zur langfristigen Reduzierung von CO2

- 2019

- Erfolgreiche Zertifizierung nach DIN EN ISO 9001:2015 abgeschlossen.

- Eine 420m² große Lagerhalle wurde neu gebaut und in Betrieb genommen.

- 2018

- Erfolgreiche Umgestaltung unseres QM Systems nach den Forderungen der Resision zur ISO-Norm.

- Wir sind, als einer der ersten Betriebe in NRW, fit für die ISO 9001:2015.

- Baubeginn für unsere neue Lagerhalle.

- 2017

- Bau einer neuen Umkleide inklusive Sanitäranlagen. Modernisierung des IT-Leitungsnetzwerks.

- 2016

- Erneuerung des Stromleitungsnetzes auf dem Betriebsgelände, sowie Kauf einer neuen Trafostation. Kauf, Einrichtung und Inbetriebnahme einer neuen Warenwirtschaftssoftware.

- 2015

- Investition in einen neuen Kaltwassersatz ink. Kühlwasser-Leitungsnetz und moderner, energieeffizienter Pumpen.

- 2014

- Inbetriebnahme einer neuen Kompressoranlage verbunden mit einem neuen Leitungsnetz für Pressluft.

- 2013

- Seit dem 01.02.2013 gehört der Bereich Bleiprodukte von „Jansen und Buscher“ zu unserem Unternehmen!

- 2012

- Ein großes Energieaudit wurde durchgeführt.

- 2011

- Investition in ein Funkenspektrometer zur Bleianalyse, dadurch flexiblere Auftragsabwicklung und in eine moderne Arburg Maschine für die Kunststoffteile-Produktion.

- 2010

- Zertifizierung nach DIN EN ISO 9001:2008

- Umzug in neue moderne Werkhalle mit verbesserter Ablauforganisation.

- 2009

- Erneuerung einer Bleipresse (weitere werden in den nächsten fünf Jahren generalüberholt).

- Erlangung des Ökoprofit Siegels (Umweltbewusstes Handeln und nachhaltig Wirtschaften).

- 2008

- Bau einer neuen Verpackungsmaschine für Kleinteile und spezielle Kundenwünsche.

- 2007

- Das Unternehmen wird von der Familie Wirtz übernommen.

- Seither kontinuierliche Ausrichtung hinsichtlich der Produktpalette unter Berücksichtigung von modernen Ökonomischen und Ökologischen Aspekten.

- 60 Mitarbeiter

- mehr als 300 neue Kunden